Система 5s – комплексная методика улучшения производственного процесса путём оптимизации пяти связанных между собой этапов, собранная как цельная система в Японии в конце 20-го века. Наименование каждого из этапов в японском языке начинается на букву «s».

Содержание статьи

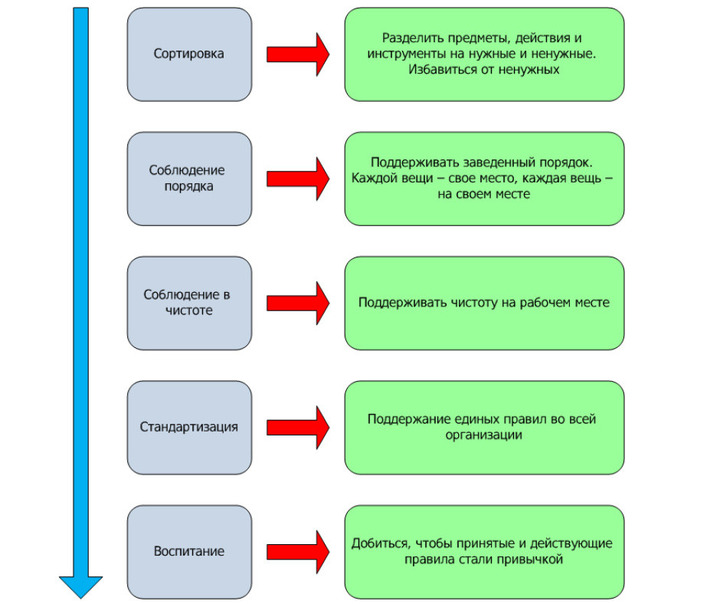

Но в русском языке на букву «с» подобраны соответствующие этим наименованиям аналоги, поэтому нередко в литературе используется адаптированное «русское» название метода бережливого производства – Система 5С, где:

Но в русском языке на букву «с» подобраны соответствующие этим наименованиям аналоги, поэтому нередко в литературе используется адаптированное «русское» название метода бережливого производства – Система 5С, где:

- 1С – Сортируй – Seiri (Сейри).

- 2С – Соблюдай порядок – Seiton (Сейтон).

- 3С – Содержи в чистоте – Seisō (Сейсо).

- 4С – Стандартизируй – Seiketsu (Сейкецу).

- 5С – Совершенствуй (или Самодисциплина) – Shitsuke (Сицуке).

Существует адаптация и под английский язык, где наименование каждого этапа начинается уже на английскую букву «s»: Sorting, Set in Order, Sweeping, Standardizing, Sustaining the discipline.

Возникновение и системные принципы

Задача номер один внедрения такой системы – обеспечение стабильности производственных процессов. Для этого все мероприятия в каждой фазе:

- должны быть хорошо оптимизированы на уровне первичных операций,

- формат должен быть унифицированным и одинаково понятным каждому сотруднику на его участке, чтобы при смене исполнителя систему не пришлось перестраивать,

- процедура должна носить не только формальный, но и идейно-содержательный характер, изменяя отношение сотрудников к своей деятельности.

Первый, кто объединил простые, но важные принципы воедино, был Таиши Оно – основатель производственных процессов автогиганта «Тойота». Система 5s получилась очень «японской» по духу, став воплощением самурайских ценностей и традиционного японского минимализма: дисциплины, порядка, чистоты, почти ритуальных правил и стремления к идеалу на пути к постоянному совершенствованию. Таким образом, 5с бережливого производства – это часть общей культуры, правила которой перенесены на культуру производства.

Правила эти кажутся, на первый взгляд, очевидными, а объединяющая их система – спекулятивной. Казалось бы, зачем внедрять то, что на любом производстве предполагается по умолчанию? Всем и так понятно, что:

- рабочее место должно быть чистым,

- инструменты должны лежать на своих местах,

- комплектующие и материалы – быть «под рукой», но не мешать.

Зачастую эти правила воспринимаются как некая абстракция – идеальные представления об идеальном процессе, которые желательно, но необязательно воплощать в жизнь. Не удивительно поэтому, что для практического внедрения 5s выпускаются платные пособия, и проводятся специализированные тренинги и консультации для руководящего состава. Устоявшийся порядок вещей активно сопротивляется нововведениям, какими бы очевидно правильными они ни были.

Но, несмотря на сопротивление и «фактор психологии», применять правила надо, поскольку на практике это позволяет обойти конкурентов, снизить производственные затраты материалов и времени, улучшить условия труда и профессиональную заинтересованность работников. Экономический эффект от внедрения 5s заметен сам по себе, но, кроме этого, внедрение бережливого производства можно рассматривать как необходимый подготовительный этап последующего внедрения на производстве методики 6 сигм.

Пять этапов бережливого производства

Пять составляющих методики сами, в свою очередь, состоят из нескольких практических «шагов». В списке действий первым пунктом всегда идёт «Обучение персонала», а последним пунктом – «Фиксирование полученного результата с помощью теста, фотосъёмки или контрольной проверки». Контроль за внедрением так же необходим, как и запуск системы.

S №1 – сортировка. Задача С1 – отделение обязательных инструментов, материалов и документов с целью избавления от ненужных:

- Шаг 1. Разделение присутствующего на столе (рабочем месте) на 3 части:

- всегда нужное,

- иногда нужное – невостребованное в текущий момент, но регулярно применяемое при более широкой локализации процесса,

- ненужное совсем – брак, тара, лишние инструменты, посторонние предметы.

- Шаг 2. Маркировка ненужных вещей красной меткой.

- Шаг 3. Удаление помеченных красной меткой вещей из рабочей зоны.

На этом этапе нужно изготовить понятные всем маркирующие бирки (метки) (кроме прочего, на них оставляют ту информацию, которую руководство планирует отследить в будущем). Это особенно важно, когда ещё не сформировалось чёткое понимание в разделении достаточных и необходимых элементов. Для прояснения этого вопроса, на первой стадии, сначала обозначаются критерии сортировки (с последующим внесением корректив в них, по необходимости). Кроме того, уже убранные в «отстойник» вещи не должны там задерживаться – им тоже нужно найти постоянное место.

S № 2 – соблюдение порядка (рациональное расположение). Упорядочивание оставшихся предметов и раскладывание их по местам с соблюдением условий. Помимо соблюдения требований техники безопасности, вещи должны располагаться для обеспечения:

S № 2 – соблюдение порядка (рациональное расположение). Упорядочивание оставшихся предметов и раскладывание их по местам с соблюдением условий. Помимо соблюдения требований техники безопасности, вещи должны располагаться для обеспечения:

- доступности, чтобы было легко взять и вернуть,

- наглядности, чтобы было легко найти – увидеть, если предмет на предполагаемом месте,

- безопасности.

Решение по определению «удобности» и эргономичности принимает тот, кто непосредственно работает на этом месте, а не человек (контролёр) со стороны. Если рабочий процесс производится в две-три смены, то вновь прибывшие рабочие должны быть проинформированы об изменениях.

Если устного информирования недостаточно, производится маркировка с помощью мела, скотча, маркера. Для наглядности применяют контрольный лист, по которому сверяется новая планировка. Если для обеспечения эргономики необходимы новые стеллажи, в ходе этого этапа делаются эскизы такого оборудования.

Место в оборудовании должно быть предусмотрено и для предметов, которые обеспечат осуществление третьего этапа – наведения чистоты.

S № 3 – обеспечение чистоты. Уборка осуществляется по графику и по схеме. То есть, создаётся «карта места», на которой за работниками закрепляются зоны ответственности. Переходным моментом становится передача смены (к приходу сменщика территория приводится в порядок). В случае отсутствия смен для уборки отводится 10 минут перед работой и 10 минут обеденного времени.

Перед началом этапа работники обеспечиваются всем необходимым для уборки (щётки, моющая химия, тряпки), поскольку в нужный момент ничего этого не оказывается в распоряжении. В дальнейшем все эти аксессуары должны храниться в доступном месте и пополняться по графику, который рассчитывается опытным путём на основе данных практического эксперимента или среднего расхода в месяц.

Уборку помещения и рабочей площади сильно облегчает хорошее освещение и доступность мест загрязнения. На чистоту работает и устранение необязательных причин загрязнения. Например, в офисе в этих случаях вводится запрет «на кофе» за рабочим столом.

S № 4 – стандартизация. Есть жизненная шутка: «Если вы создали беспорядок, в котором легко ориентируетесь, то это уже не беспорядок, а индивидуальный (личный) порядок». В частной жизни, возможно, это и верно, но система бережливого производства 5s таких трактовок не допускает. Писаные правила действуют для всех. Принципиально выпускать их в виде «должностных инструкций» или других документов, позволяющих потом «спросить» с исполнителя и, в случае необходимости, применить систему наказаний.

Если процесс работы предполагает многоступенчатую комбинацию, нередко применяют универсальные условные обозначения, знаки, цветовое кодирование, схемы, шаблоны, с которым знакомят всех исполнителей. Визуализация в этих случаях становится важным инструментом приведения к единому стандарту.

S №5 – совершенствование и развитие. Задача этого этапа в том, чтобы предыдущие четыре вошли в привычку и стали основой для совершенствования системы бережливого производства. Для этого:

- меняют систему мотивации, поддерживая инициативу материально и эмоционально,

- разъясняют и пропагандируют, демонстрируя графики улучшений, приводя позитивные примеры,

- осуществляют многоступенчатый контроль по чек-листам,

- мониторят все изменения и текущие проблемы для корректирования процессов,

- подсчитывают экономический эффект и демонстрируют его как наглядное подтверждения пользы от нововведений.

Поскольку значительная часть оптимизационных процессов может спровоцировать сопротивление коллектива, на предприятиях с развитой иерархией и подразделениями в осуществлении процессов можно опираться на личные связи и профессиональные приёмы руководителей малых структурных единиц – руководителей цехов, отделов, бригадиров. Они лучше знают «на каком языке» объяснить подчинённым новые правила так, чтобы это не вызвало негатива или проявлений формализма.

Типичные ошибки внедрения «5С»

Каждый системный этап при чрезмерно формальном или, наоборот, небрежном отношении может вместо положительного оптимизирующего эффекта давать отрицательный. Среди наиболее распространённых практических ошибок называют следующие:

- При организации места часто забывают, что наводить порядок нужно предусмотрительно, то есть, с учётом тех инструментов или запчастей, которые в текущий момент времени могут отсутствовать, но предполагаются как необходимые, задействованные в постоянном процессе.

- В перечне необходимого (при разделении обязательного и необязательного) часто возникает третья группа – желательное. Это те вещи (инструменты, документы, материалы), которые, возможно, понадобятся «скоро», потому что когда-то они нужны были в неких предыдущих процессах. В эту ж группу попадают предметы, эмоционально стимулирующие работников: фотографии семьи, антистрессовые тренажёры, распечатанный сборник «мотиваторов» и т.д. Часто именно третья группа захламляет рабочее место, так что присутствие её элементов нужно сводить до рационального минимума.

После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).

После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).- Формальное очищение рабочего места от всего лишнего иногда приводит к тому, что, вместо ожидаемого порядка, создаётся нефункциональная пустота, которая получила неофициальное название «мёртвого» рабочего места. Кроме функциональных неудобств, подобные «перегибы на местах» сопряжены ещё и с возникновением конфликтных отношений между исполнителем, который должен работать на своём рабочем месте, и контролёром, который проверяет соответствие системе 5s.

- То, что ненужно на одном рабочем месте, может понадобиться на другом. Наводя порядок у себя, следует это учитывать и не просто избавляться от лишнего, а перемещать это «лишнее» в случае необходимости туда, где без него обойтись не могут.

- Закрепление за рабочим и собственного рабочего места, и ответственности за соблюдение порядка на нём избавляет от перекладывания вины за беспорядок на уборщиц. Уборщицы в этой связке, даже если их привлечь экспериментальном процессе, заведомо покажут меньшую эффективность в создании оптимального рабочего пространства, чем человек, который непосредственно причастен к каждому «шагу» производства.

Пример внедрения системы на практике

В качестве примера можно рассмотреть реальную практику перехода на систему 5s в научно-производственном объединении «МИР» в 2004 году. Предприятие занималось созданием систем автоматизированного учета энергетических ресурсов, управлением энергообъектами и производством измерительных приборов.

До начала внедрения начальники подразделений посетили образовательный семинар, а информация, полученная на нём, была передана «по цепочке» подчинённым. Параллельно из числа руководителей была создана контрольно-мониторинговая комиссия для проверки внедрения 5s с периодичностью два раза в месяц.

Для сглаживания острых углов при адаптации работникам предприятия разрешили не изменять и не предъявлять на проверку места личного пользования. В остальном все 5 этапов были пройдены в соответствии с рекомендациями. В ходе мероприятий было сделано следующее:

- введено так называемое «Золотое правило», закрепляющее ответственность работника по двум направлениям: за свою работу и за коллективный результат,

- создана общая компьютеризированная структура с единым деревом папок,

- постепенно стал проводиться сбор эффективных решений и предложений от сотрудников.

Однако, несмотря на предподготовку, внедрение системы растянулось на полгода, причиной чему стал человеческий фактор – сопротивление сотрудников переменам. Многие сознательно отказывались от системных преобразований, мотивируя это тем, что их рабочее место и без того устроено эргономично. Полгода ушло на преодоление инерции мышления: разъяснение, консультирование, пробы.

Начиная с 2006 года производительность и качество продукции улучшилось на 16% только за счёт продвижения 5s. Как следствие:

- произошло сокращение времени на документооборот (документы перестали «теряться» и были мгновенно доступны как в электронном, так и в физическом виде),

- повысилась дисциплинированность и в процентном отношении снизилось количества бракованной продукции,

- сократились аварийные простои (их устранение занимало меньше времени),

- улучшилось общий эмоциональный климат в коллективе (сотрудники перестали выяснять, кто и по какой причине виноват в возникновении проблем).

Понимая важность психологического настроя персонала и для закрепления результатов ежеквартально начали проводить награждение лучших сотрудников и подразделений за соответствие требованиям, которые предъявляет система 5s.