В основе системы 6 сигм (six sigma) лежат работы японского специалиста Genichi Taguchi и статистические методы управления процессами, применённые на практике в компании «Motorola» ещё в 80-х годах 20 века. В 90-е годы в реформах «Джека» Уэлча-младшего, генерального директора «General Electric», метод применялся уже как ключевая стратегия и концепция корпорации, демонстрирующая высокую результативность, что и принесло системе 6 сигм всемирную известность. Переход на управление процессами с показателем качества в 6 σ (six sigma) свидетельствует о том, что 99,99966% операций производятся без дефектов.

Содержание статьи

Расшифровка термина

У метода 6 сигм (в англ. Six sigma) есть несколько многословных определений, в каждом из которых упоминаются следующие ключевые характеристики концепции:

У метода 6 сигм (в англ. Six sigma) есть несколько многословных определений, в каждом из которых упоминаются следующие ключевые характеристики концепции:

- В рамках системы настраиваются регулярные бизнес-процессы.

- Цель настроек – снижение всех типов потерь и дефектов (потерь ресурсов и времени, дефектов продукции, сокращение непроизводственных издержек).

- Количество потерь и издержек сокращается путём последовательного выполнения проектов, направленных на устранение корневых причин дефектов.

- Основой для исправления становится проведение статистической оценки фактов и данных процесса.

- Результатом исправлений становится безошибочность процесса и повышение удовлетворённости клиентов.

Каждый элемент (характеристику) этого определения можно дополнительно расшифровать.

Система и регулярные бизнес-процессы

Системной концепция 6 сигм называется, поскольку весь технологический инструментарий и методики управления работают во взаимодействии и только так обеспечивают результат с эффектом синергии. Определённая последовательность действий шаг за шагом приводит к становлению процессов нового качества.

Регулярность этих бизнес-процессов предполагает повторяемость однотипных манипуляций. Это касается и действия людей, и производственно-технических, управленческих, учётных процессов. На предприятии со стандартной продукцией практически любое подразделение осуществляет регулярный бизнес-процесс. Однако составляющие концепции шести сигм дают возможность применить её и в любой управленческой или коммерческой деятельности, в банках или медицинских учреждениях.

Устранение потерь и дефектов

В ходе любых созидательных процессов возникают погрешности, которые приводят к потерям времени, материалов, энергии. Но любое оборудование, если его отрегулировать, даёт меньший процент брака, а оптимизированный управленческий процесс – снижает затраты на документооборот и коммуникацию.

На производстве эти дефекты обнаруживаются легче, чем в здравоохранении, IT-бизнесе, в делопроизводстве или управлении людьми, поскольку здесь легче применять методы исследования количественных данных, необходимых для построения формулы. Однако и в остальных отраслях метод показал высокую эффективность.

Статистическая оценка фактов и данных

Качество процесса можно точно оценить, описав набор количественных показателей, которые необходимы для идеального результата. Идеальным здесь считается результат, востребованный конечным потребителем или технологами на основе потребностей потребителя. Разница между целевыми и реальными показателями процесса дадут оценку результата – Y.

Но Y напрямую зависит от качества сырья, настройки оборудования, квалификации работников, применяемых технологий, а также внешних факторов. Количественные показатели этих условий тоже определяются разницей между идеальным состоянием фактора и реальным – Х.

Когда учётных данных мало, то рассчитать эффект относительно просто:

- неопытный работник (Х1) на изношенном оборудовании (Х2) произведёт больше брака,

- а опытный специалист (Х1), используя современные технологии (Х3) и качественное сырьё (Х4) – меньше.

Но расчётная сложность многократно увеличивается, если нужно оценить итоговый результат при условии, например, что опытный работник, использует изношенное оборудование, современные технологии и сырьё среднего качества. Таким образом, любой результат становится функцией преобразования множества состояний вводных факторов (Хi) в соответствующий результат с параметрами Yi, где расчет производится по общей формуле: Y=f (X).

Настройка на оптимальные показатели тем проще, чем стабильнее факторы на входах в процесс. Но, вместо стабильности, эти факторы всегда демонстрируют высокую вариабельность. Поскольку Y (показатель результата) – это функция от входных условий (Х1…Хi), то вариабельность факторов приводит к тому, что на выходе возникает разброс значений. В области количественного исследования параметров это означает, что надёжным процесс можно назвать, когда:

Настройка на оптимальные показатели тем проще, чем стабильнее факторы на входах в процесс. Но, вместо стабильности, эти факторы всегда демонстрируют высокую вариабельность. Поскольку Y (показатель результата) – это функция от входных условий (Х1…Хi), то вариабельность факторов приводит к тому, что на выходе возникает разброс значений. В области количественного исследования параметров это означает, что надёжным процесс можно назвать, когда:

- разброс значений Y всегда находится в границах допуска;

- средний показатель Y оказывается в средине диапазона допуска, а его крайние значения достаточно далеки от границ диапазона, что обеспечивает запас прочности процесса, на который внешние факторы уже легко повлиять не могут.

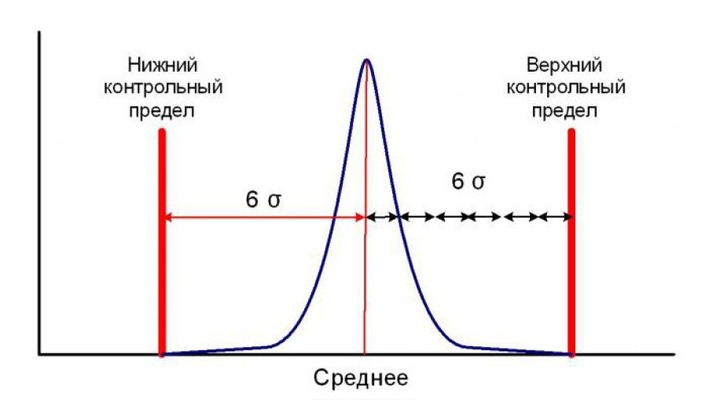

Если крайние показатели Y выходят за границы диапазона, то это плохая настройка процесса, потому что в этих условиях всегда производится брак. А если показатели «упираются» в границы диапазона (хоть и не выходят за их пределы), то это посредственная настройка, потому что любой внешний фактор приведёт к возникновению брака. В идеале пик гистограммы (изображающей разброс значений) должен находиться в средине диапазона допуска, а её ширина должна быть меньше этого диапазона.

Что такое сигма?

Понятие сигма в статистическом анализе, которое обозначается соответствующей буквой «σ», – это среднеквадратическое стандартное отклонение, его степень вариабельности. Шесть сигм (six sigma) это идеальное расстояние между средним значением измерений и ближайшей границей допуска. Если этого добиться, то на 1 млн. возможных операций будет приходиться всего 3,4 дефекта – результативность, которая сразу обращает на себя внимание в демонстрации метода шести сигм для чайников. Но это, скорее, целевое значение, чем фактическое. В корпорации «Motorola» показатель качества 6σ (six sigma) тоже определён только в качестве цели для идеальных производственных процессов (цель и дала название концепции).

На большинстве же хорошо работающих производств процент качественной продукции составляет 90,3-99,4%. Для сравнения – при 99,4% успешности операций возникает уже 6 тысяч дефектов на миллион, что всё равно считается недопустимо высоким числом в философии производств, нацеленных на удовлетворение потребностей каждого клиента.

Технология реализации проектов

Системный образ действий «Motorola» предполагал пять шагов на пути к цели, которые были обозначены аббревиатурой DMAIC (D – define, M – measure, A– analyze, I – improve, C – control):

- Определение. Формулируются цели проекта на основе запросов потребителей.

- Измерение. Замеряются показатели процесса.

- Анализ. Анализируются дефекты и их коренные причины.

- Улучшение. Вводятся усовершенствования путём сокращения количества дефектов.

- Контроль.

Ядро метода сохраняется неизменным независимо от страны, в которой внедряется концепция, однако российский вариант должен учитывать реальную специфику управления бизнес-процессами. Специфика же заключается в том, что здесь сложнее сразу поставить задачи, в виду отсутствия комплексного видения проблем в объёмах целого предприятия и неверной оценки возможности инновационных внедрений.

Поэтому в России нередко предлагается к основным шагам добавить ещё предпроектные этапы:

- Исследование потерь.

- Выбор метода внедрения.

- Определение лучшего проекта.

Иногда целиком приходится менять технологическую и корпоративную культуру, поскольку «привычка к браку» приводит к тому, что на некоторых российских предприятиях значение эффективности равняется 50%. Чтобы изменить «угол зрения» в этих случаях, приводят пугающий наглядный пример рабочего, который каждые 15 минут уничтожает купюру достоинством 1000 рублей.

Но в таком относительно невысоком уровне эффективности есть и существенный плюс – гарантия того, что при применении метода будет достигнут огромный экономический эффект, поскольку переход с 50-60% качественного производства на 80-85%, как правило, требует меньших усилий, чем переход от 97 к 99 процентам.