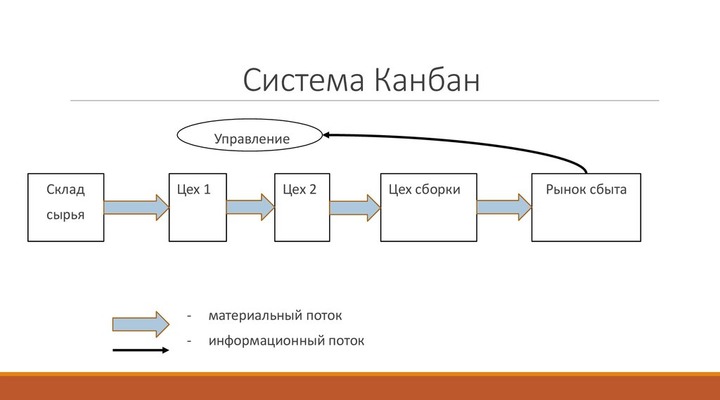

Система Канбан (CANBAN) – это технология организации процессов, которая обеспечивает непрерывный материальный поток, не нуждающийся в «лишних» складских запасах. Элементы и материалы, задействованные в процессе, вовремя поставляются небольшими просчитанными партиями, минуя склад, напрямую к соответствующему этапу производственного процесса. Готовая продукция тоже, не накапливаясь на складах, сразу отгружается конечным потребителя (покупателям).

Содержание статьи

Чтобы обеспечить бесперебойность такого процесса, задействован обратный порядок управления – от нужд конечного потребителя к начальным этапам. Но полнее определить, что такое Канбан, можно только в парадигме концепции «Бережливое производство», идеологию которой система Канбан и отражает.

Основа системы

При помощи технологии CANBAN происходит бережливое регулирование количества выпускаемой заводской продукции или объёма предоставляемых услуг (если принцип системы применяется в сфере услуг, что тоже возможно).

При помощи технологии CANBAN происходит бережливое регулирование количества выпускаемой заводской продукции или объёма предоставляемых услуг (если принцип системы применяется в сфере услуг, что тоже возможно).

За то, что системе CANBAN, как своего рода мозгу, подчиняется производственная деятельность предприятия, эту технологию иногда называют «сигнальной системой» бережливого производства (по аналогии с первой сигнальной системой человека).

Но методику CANBAN практически невозможно внедрить без одновременной и параллельной реализации комплексной технологии управления качеством, которая и была сформулирована в первоначальном виде в рамках концепции бережливого производства в Японии на заводах Toyota.

Канбан как составная часть концепции «Бережливое производство»

Центральная идея системы CANBAN была основана на методе управления запасами. Зарождение этого метода приходится на годы правления Кииширо Тойода – сына одного из основателей компании Toyota. При нём возникло одно из ключевых понятий цикла – «точно вовремя». Суть понятия применительно к автопроизводству сводилась к тому, что любая запчасть автомобиля должна изготавливаться не раньше и не позже, чем в ней появится необходимость. Помимо прочего, это означало отказ от объёмных складских запасов, что снижало текущие издержки на изготовление запчастей и содержание складов. По сравнению с американским автопромом, где склады с большими запасами деталей были нормой, такой подход был новаторским.

Идею «точно вовремя» развил наследник династии Эйджи Тойода и приглашённый им специалист – Таичи Оно (консультант). Таичи Оно ввёл карточки – «kanban» – позволяющие осуществлять контроль движение запасов, чтобы в цикле своевременной поставки не происходило сбоев.

Он же настроил необходимое для этого чередование операций. Но чтобы работал весь механизм своевременной поставки детали к очередному этапу производства, понадобилось внедрение целого ряда дополнительных методов, приводящих к устранению потерь в цепочке операций. К таким методам относятся:

- картирование (изготовление графических карт) потока создания ценности продукта для потребителя,

- вытягивающее поточное производство,

- система 5s и другие.

Процесс создания ценности на Toyota шёл от спроса и нужд потребителей. Всё, что имело для потребителя непосредственную ценность и было востребовано, включалось в производственный цикл. А то, что, например, обеспечивало «спокойствие» производителю (наличие ассортимента деталей), но не относилось к ценностям потребителя – исключалось. Этот же принцип был перенесён на всю цепочку изготовления продукции, только в средине цикла учитывались потребности смежного звена. Так формировался своего рода процесс вытягивания, при котором последующий этап производства брал («вытягивал») из предыдущего ровно столько, сколько нужно.

Этот процесс стал основой метода вытягивающего производства и напоминал метод, применяемый в супермаркетах, когда товар на полки доставляется по мере продажи. В отличие от ориентации на прогнозируемые продажи (метод «выталкивания»), в системе CANBAN на предыдущем этапе производилось ровно столько деталей, сколько изымалось следующим, и в тот момент времени, когда это нужно было.

Однако для того чтобы такая система работала без сбоев, понадобилось добиваться безупречной чёткости работы, начиная буквально с оптимизации каждого рабочего места (метод 5s), где даже просто отсутствие лишних вещей и чистота становились обязательными факторами для любого сотрудника компании, включая высшее руководство.

Требования системы

Трудности, связанные с достижением абсолютной чёткости и слаженности всех структур, и считаются основной уязвимостью системы CANBAN. Не каждая производственная культура способна обеспечить высокую согласованность между стадиями производства. А это увеличивает риск срыва сроков поставок и реализации продукции. Как пример возросшей сложности можно привести следующую статистику: в 1976 году на заводах Toyota Motors ресурсы возобновлялись 3 раза в день, а 7 лет спустя – каждые несколько минут.

Зато, если принцип CANBAN удаётся реализовать в полном объёме, то производственные запасы снижаются на 50%, а товарные запасы сокращаются на 8%. Кроме того, целевое снижение запасов, одновременно способствует выявлению и решению проблем, существующих на производстве, поскольку накопление запасов даёт возможность скрыть регулярные поломки, производственный брак.

Таким образом, применение системы Канбан на производстве даёт целый ряд преимуществ, среди которых главное – предотвращение перепроизводства, чего не было в предшествующих системах и, как следствие:

Таким образом, применение системы Канбан на производстве даёт целый ряд преимуществ, среди которых главное – предотвращение перепроизводства, чего не было в предшествующих системах и, как следствие:

- короткий производственный цикл,

- низкие издержки при хранении запасов,

- высокая оборачиваемость активов,

- высокое качество результатов работы на всех стадиях.

Но чтобы увидеть, как работает система пошагово, надо начать с центрального элемента информационной системы Канбан – карточек (бирок), давших название всей системе.

Как устроена информационная система

Само слово «канбан» с японского переводится как «бирка», «карточка», «знак». В системе CANBAN этим понятием обозначается контрольная карточка, применяемая при вытягивающем производстве, – наряд-заказ на определённую работу. Карта закрепляется за каждым узлом и деталью, сообщая о том, откуда (с какого этапа) пришла деталь, и куда должна переместиться.

Так складывается целая информационная система, объединяющая предприятие в единое целое, с определёнными связями между всеми, на первый взгляд, разрозненными процессами. Так координируется поток создания ценности, отсчёт для которого следует начинать с потребительского спроса. Причём, движение канбанов может выходить за пределы одного завода – они могут перемещаться между филиалами и взаимодействующими корпорациями.

В информационной среде используется 2 вида канбанов:

- Карты производственного заказа. В них вписывается количество деталей, определяющее задачу для предыдущей стадии. Такие карточки отсылаются с последнего этапа (i) на первый и считаются основанием для формирования программы производства участка «i-1».

- Карты отбора. В них вписывается количество материальных ресурсов (полуфабрикатов, компонентов, элементов), которое нужно взять на предшествующем участке сборки. Указанное количество – это информация о фактически полученных ресурсах последним производственным участком.

Если определять все виды карт, как «канбаны перемещения» и «канбаны производства», то можно выделить следующие подвиды карточек.

Канбан перемещения – указывает куда (на обработку или на производственную линию) и откуда перемещаются детали,– делится на:

- Карточки поставки.

- Карточки изъятия.

Канбаны производства (с указанием на них инструкций по выполнению конкретных операций) делятся на:

- Карточку заказа.

- Сигнальную карточку.

В системе CANBAN эти карточки минуют отдел планирования, и должны начинать движение от отдела продаж через сборочную линию в отдел снабжения. Заказ потребителя становится определяющим и он же гарантирует гибкость в реакции на изменение спроса.

Канбаны крепятся к изделиям и служат средством визуального контроля и управления. Избыточность канбанов свидетельствует о больших объемах незавершенного производства. Специальные пакеты компьютерных программ упрощают и формирование структуры, и анализ данных. Статистическая информация включается в себя в этом случае и весь массив данных, связанных с потерями, что быстро позволяет выявить «узкие места» процессов.

Как пример практического применения системы можно вспомнить специфику работы сотрудника компании Toyota, которого называют «водяным пауком». Это прозвище даётся рабочему, который перемещает детали к месту работы других сотрудников, чтобы те не покидали своего рабочего места и не отвлекались от выпуска следующей партии.

Такие перемещения происходят постоянно и не только в масштабах одного цеха или завода. Для оптимизации движения формируется самый экономный маршрут, так называемый «маршрут молоковоза», который составляется так, чтобы по пути в обе стороны движения разносчик мог обслужить как можно больше рабочих ячеек без ущерба для эффективности.

Стратегия внедрения системы

Стратегия внедрения предполагает осуществления 6 шагов:

- Обеспечение следующих процессов от поставок предыдущих процессов.

- Изготовление на предыдущих стадиях только того, что изъято для последующих.

- Обеспечение перемещения только качественных изделий без дефектов.

- Создание выровненного производства.

- Закрепление за каждой деталью канбана.

- Снижение со временем числа канбанов.

Все этапы внедрения можно разделить на 3 фазы:

№ 1. Планирование в рамках системы

Определяется число необходимых карточек.

Определяется число необходимых карточек.- Рассчитывается время такта, то есть, такого ритма, при соблюдении которого потребительский спрос удовлетворяется.

- Высчитывается количество операторов, которые нужны для каждого процесса, что достигается следующими действиями:

- составляется карта процессов,

- чертится график выполнения операций для каждого оператора,

- выравнивается нагрузка на операторов.

- Выравнивается производство в целом (хейд-зунка).

№ 2. Циркуляция канбанов

- При поступлении деталей на линию сборки, карточки снимаются и перемещаются в стойку для хранения «карточек изъятия».

- Сотрудник извлекает «карточку изъятия» и, согласно информации в ней, восполняет запас деталей для линии сборки.

- Сотрудник извлекает «карточку производства» из ячейки и перемещает в стойку для хранения «карточки производства» текущего процесса. А «карточку изъятия» крепит к контейнеру с деталями, которые нужны для сборки. При этом сам контейнер снова транспортируется на линию сборки.

- «Карточку производства» берут с контейнера и используют как рабочую инструкцию для изготовления изделий, изъятых для последующего процесса.

- Пустые контейнеры перемещают в отстойник.

- Обработанные детали комплектуются «карточками производства» и отвозятся в зону хранения. Из этой зоны рабочий с последующего участка должен их суметь взять в любой момент, поэтому зона располагается близко от линии.

- «Карточки изъятия» перемещаются на предыдущую стадию для восполнения количества необходимых узлов.

№ 3. Усовершенствование производства

- Уменьшается количество канбанов, что позволяет осуществить тонкую настройку, поскольку пи этом проявляются скрытые проблемы.

- Задействуются средства визуального управления:

- маркировка мест хранения деталей между процессами,

- установка сигнальных ламп для оповещения о процессах на конвейере (дефектах, проблемах на линии, нехватке запасов и др.),

- размещение канбанов над линией для отслеживания статуса детали.

- Удобное размещение карт так, чтобы сразу были видны время цикла, запасы, порядок обработки.

Конечная цель уменьшения числа карточек – состояние, когда незавершенное производство на предшествующих стадиях равно нулю, а восполнение изъятых деталей происходит немедленно и без использования канбанов. И хотя на практике этого почти невозможно добиться, к этому состоянию нужно стремиться.