Синтез двух проверенных и популярных методов менеджмента и оптимальной настройки производственного процесса, которые дополняют друг друга, получил название Lean Six Sigma.

Содержание статьи

Это название стало соединением наименований исходных систем:

Lean manufacturing (или Бережливое производство 5s) – метода, который позволяет устранить потери и непроизводственные затраты за счёт стандартизации процессов и оптимизации рабочего места;

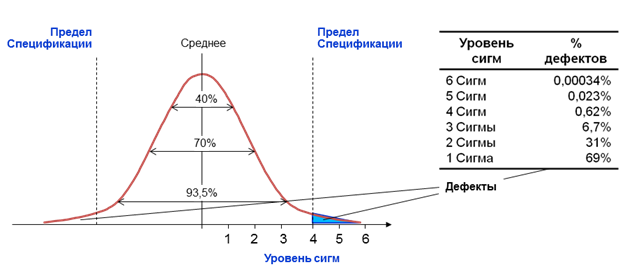

Lean manufacturing (или Бережливое производство 5s) – метода, который позволяет устранить потери и непроизводственные затраты за счёт стандартизации процессов и оптимизации рабочего места;- Six Sigma (Шесть сигм) – концепции улучшения качества за счёт стабилизации характеристик продукции (конечного результата) и снижения вариабельности процессов.

Целью интегрирования концепций было создание системы с синергетическим эффектом, которая могла бы применяться на любых предприятиях независимо от сферы деятельности и размера.

Концепция «Шесть сигм» восполнила некоторые несовершенства концепции «Бережливого производства» и наоборот.

Опыт применения комплексного синтезированного процесса был впервые описан в 2001 году, а через 2 года вышло уже несколько книг с подробным рассмотрением теории и практики Lean Six Sigma. В итоге стало понятно, что концепции условно «поделили» между собой всё процессуальное многообразие: «Lean» показывала, что нужно делать, а Six Sigma – как для этого организовать деятельность.

В чём концепции дополняют друг друга?

Концепция «Бережливого производства», изменив культуру производства, со временем расширила инструментарий, включила идеи потока создания ценностей, метода защиты от ошибок, и трансформировалось в «Бережливое управление» (Lean).

К концу 20 века обе эти концепции (Lean и Six Sigma) были наиболее востребованными направлениями бизнес-консалтинга в управлении качеством, поскольку количество успешных внедрений по отношению к общему количеству внедрений у них оказалось выше, чем у других методов менеджмента качества. Вместе же они демонстрировали ещё большую эффективность.

Чем Six Sigma дополняет Lean:

- Lean не устанавливает требований к инфраструктуре, необходимой для реализации концепции. Решение этого вопроса зависит от инициативности менеджеров и их организаторских способностей, а при смене состава менеджеров, возникают сложности с переходом. Six Sigma помогает формализовать обязательства высшего руководства предприятия, сформировать план выделения ресурсов и контроля успешности их освоения.

- В концепции Lean не так строго, как в Six Sigma, определён фокус на запросы потребителей. Удовлетворение запросов от устранения производственных затрат и непроизводственных потерь зависит опосредовано, в то время как в «Шести сигмах» с определения потребительских требований начинается описание принципов концепции DMAIC: Define, Measure, Analyze, Improve, Control (рус.: Определяй. Измеряй. Анализируй. Улучшай. Управляй).

- Дефекты, в рамках концепции Lean, названы в качестве основных источников производственных потерь, но методы статистического управления для их устранения прописаны в «Шести сигмах».

Чем Lean дополняет Six Sigma:

- «Шесть сигм» описывают методы устранения дефектов, но, кроме дефектов, в «Бережливом управлении» названы ещё факторы ожидания, транспортировки, перепроизводства, наличия запасов, перемещения людей и деятельности, не добавляющей ценности. Иногда практики выделяют ещё использование некачественного сырья («ложная экономия») и многообразие, как следствие неунифицированных составляющих процесса.

- «Шесть сигм» не объясняет связи между удовлетворённостью потребителей (качеством) и продолжительностью процессов. Благодаря системе Lean в качестве ключевого вводится понятие «времени».

- Lean расширяет круг задач, который описывает «Шесть сигм», добавляя устранение непроизводительной деятельности, оптимизацию рабочего места, уменьшение запасов, сокращение транспортных расходов и др.

При этом, для обеих базовых систем характерна ориентация на отдельно взятый процесс (в отличие от предшествующих им концепций, пытающихся осуществить всеобщий охват). Это своеобразие сохранила и синтезированная концепция.

Применение системы Lean Six Sigma в отраслях

Обе базовые системы, которые создали синергетическую концепцию Lean Six Sigma – это «живые» системы. Пройдя многократные «испытания» в производственной и непроизводственной сферах, концепции стали универсальными – применимыми с равным успехом в различных отраслях. На примере логистики можно показать применение комплекса «Бережливое производство» + «Шесть сигм» в сфере услуг.

Время выполнения заказа, согласно формуле Литтла, равняется объёму незавершённого производства, разделённому на среднюю скорость выполнения работы (количество работы, которую выполняет один сотрудник за отрезок времени). Для сокращения времени выполнения заказа синтез систем Бережливое производство и 6 сигм в логистике ориентирован на оптимизацию по 3-м главным направлениям:

Время выполнения заказа, согласно формуле Литтла, равняется объёму незавершённого производства, разделённому на среднюю скорость выполнения работы (количество работы, которую выполняет один сотрудник за отрезок времени). Для сокращения времени выполнения заказа синтез систем Бережливое производство и 6 сигм в логистике ориентирован на оптимизацию по 3-м главным направлениям:

- Логистический процесс – это медленный процесс, что делает его дорогостоящим. (Более 50% медленных процессов, связаны с потерями, не добавляющими стоимость).

- Скорость услуг в логистике снижается из-за значительной доли незавершённого производства. Как следствие – порядка 90% времени работа считается незаконченной, что снижает потребительскую удовлетворённость.

- Направление основывается на принципе Парето, характерном для медленных процессов: 80% издержек становятся результатом 20% действий. При выявлении и сокращении этих 20% своевременность увеличивается до 99%.

Специфика логистики ещё и в том, что на неё приходится около трети объёма продаж. Вычисления показывают, что 10% дефектов в логистике на 38% увеличивают время выполнения заказа и на 53% – объём незавершённого производства. Значительная часть расходов относится к возвратной логистике. В зависимости от инициатора возврата причиной может быть:

- неудовлетворённость конечных потребителей, реализующих гарантию возврата денег,

- проблемы с установкой и использованием (с последующим возвратом брака),

- ремонтные работы, связанные с многократными пересылками товара в обе стороны,

- истечение срока годности и экологическая безопасность и др.

Например, в Интернет-торговле США возврат электроники и высокотехнологичных продуктов по разным оценкам достигает 50-80%. Это увеличивает количество проблем у отрасли, которая изначально создавалась и настраивалась на прямое перемещение, без масштабного обратного потока, и которая не готова была к ведению возвратной бухгалтерии, утилизации товара и др.

Из вышесказанного следует, что возвратный поток следует настраивать так же тщательно, как и прямой, одновременно сокращая число операций, не добавляющих стоимости. В этом могут помочь, например, компьютерные программы, которые были бы совместимы с системами информации всех отделов и позволяли бы формировать групповые заказы, сортируя их по срокам поставок, видам продукции, приоритетам и т. д.. Общие задачи при этом остаются такими же, как и производстве продукции – снижение вариабельности на входе, уменьшение числа переключений между задачами, стандартизация платформы внутри цикла с сохранением ассортимента, удовлетворяющего потребности клиента и др.

Логистика представляет собой частый случай применения концепций «Бережливое производство» и «Шесть сигм» в сфере услуг, но иллюстрирует общие особенности применения системы.

Эффективность Lean Six Sigma в цифрах

Внедрение Lean Six Sigma отражается как на экономическом росте, так и на улучшении атмосферы внутри коллектива, что, в конечном счёте, тоже отражается на экономике – возникает культура слаженной работы в команде, быстрый обмен информацией и специфическими знаниями. В итоге внедрение интегрированной концепции:

- ускоряет процессы на 20-70%;

- улучшает качество услуг и выпускаемых продуктов на 20-40%;

- повышает общую эффективность на 10-30% (по сравнению с обособленным внедрением одной из базовых систем).

Нередко внедрение концепции сталкивается с большими трудностями, чем ожидалось. Срабатывает «человеческий фактор», возникают внутренние противоречия в требованиях, статистический процесс становится самоцелью, а не методом обнаружения дефектов.

В числе распространённых ошибок упоминают и перегруженность поставленными перед собой задачами, когда, например, на 100 выявленных потребностей клиентов приходится 100 технических преобразований. Но этот, на первый взгляд, «подъёмный» объём предполагает планирование и регулирование порядка 10 тысяч взаимосвязей, что заметно усложняет внедрение. В таких случаях советуют не преобразовывать сразу всё, а сосредоточится на критичных для клиента потребностях, отобранных с помощью списка приоритетов.